如何进行水处理?

衡美水处理为您介绍一项污水处理的专业知识——反渗透膜的安装及运行。

一、膜元件的安装与拆卸

安装膜元件时应遵循以下注意事项。如不严格遵守这些事项,可能会对膜元件造成不同程度的损伤,并导致膜元件性能下降。因此在安装膜元件前务必确认以下注意事项,并严防禁止事项。

表-1 膜元件安装注意事项

|

序号 |

注意事項 |

原因 |

对膜元件性能影响程度 |

|

1 |

使用工具从包装袋中取出膜元件时注意不要划伤膜元件表面。 |

使用剪子或刀子等工具切开包装袋时,如用力过猛,可能会伤及膜表面。 |

很高 |

|

2 |

包装袋中填装了1%浓度的亚硫酸氢钠作为保护液,请务必佩带保护眼睛及手套。 |

由于使用了1%浓度的亚硫酸氢钠作为保护液,故请在通风良好的地方打开包装。同时开包装时务必佩带眼镜和保护手套。如药品不慎溅入眼中、身体及衣服上,请立即用清水清洗,并及时到医院诊治。 |

对膜性能无影响,但对人身体有一定危险。 |

|

3 |

连接部位密封圈用清洁水沾湿润滑。不允许使用任何润滑剂(石油类,润滑脂,凡士林及洗涤剂),汽油类及稀释剂等。 |

集水管的材质是塑料,若在其上涂用了石油、润滑脂、凡士林、洗涤剂(如白猫牌)、汽油类及稀释剂。会导致集水管在短时间内裂化。否则可能会导致膜性能的严重下降。在向膜壳中安装膜元件时,使用清洁水或水溶性甘油润滑连接部位及密封圈,以便安装。 |

很高 |

|

4 |

小心拿放膜元件。禁止乱扔、摔落膜元件。 |

乱扔、摔落膜元件而对其造成的损伤会对膜元件性能造成影响。 |

很高 |

|

5 |

禁止使用锤子敲打等野蛮安装行为。 |

这样会导致膜元件外壳破裂,故严禁用锤子直接敲打膜元件,野蛮安装。此种情况下,难以保证膜元件性能,请务必留意。 |

很高 |

注:系统运行启动后、由于产水及浓缩水中含有亚硫酸氢钠,在生产饮料、食品及医药用水时,请务必确认产水已经符合使用标准后再使用。

1、膜元件的安装

(1)通常膜元件放置在1%浓度的亚硫酸氢钠溶液中保存,运行前首先应用纯水(合格的预处理产水或反渗透产水)充分冲洗。

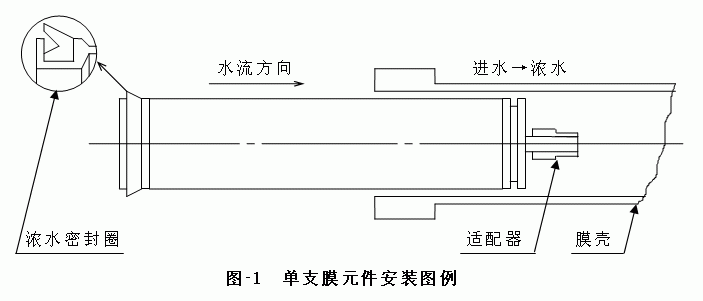

(2)如图-1所示,膜元件进水侧有一个浓水密封圈,注意密封圈的安装方向是口向进水侧张开。浓水密封圈的功能是密封膜元件与膜壳之间的间隙,保证进水全部经过膜元件内的通道流动。进水侧的压力会使浓水密封圈的开口向膜壳内壁紧压密封。若密封圈的安装方向相反,则密封圈不能密闭,造成一部分进水在膜元件外侧流动,致使膜表面流速降低,导致膜表面的浓差极化现象不能被抑制,从而缩短膜的使用寿命。

(3)8英寸膜元件的连接件和适配器外表面环形凹槽内分别安装了橡胶O型圈;4英寸膜元件的连接件和适配器内表面环形凹槽内分别安装了橡胶O型圈。首先确认O型圈安装在适配器和连接件指定位置上,安装时需注意O型圈及连接件表面没有划伤或附着物,并注意不要将O型圈扭曲安装。若连接件发生泄漏,进水就会混入产水中,会导致产水水质下降。安装在集水管上时,O型圈和集水管的表面用纯水、蒸馏水或亲水性甘油润滑以便于安装。

(4)卸下膜壳两侧端板安装膜元件。将适配器安装在第一支膜元件浓水侧的集水管 上。然后将膜元件从膜壳进水侧向膜壳的浓水侧缓缓推入膜壳内。

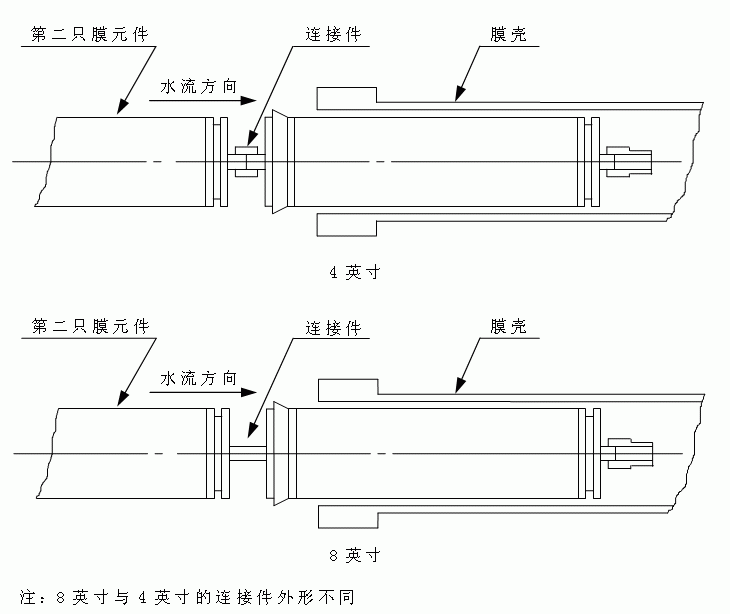

(5)如图-2所示,数支膜元件连续安装时,前一支膜元件完全进入膜壳之前,就要准备下一支膜元件与连接件连接。同时要注意不要让膜元件与膜壳边缘接触,以防产生擦伤,尽量平行推进。

图-2 数支膜元件并列安装图例

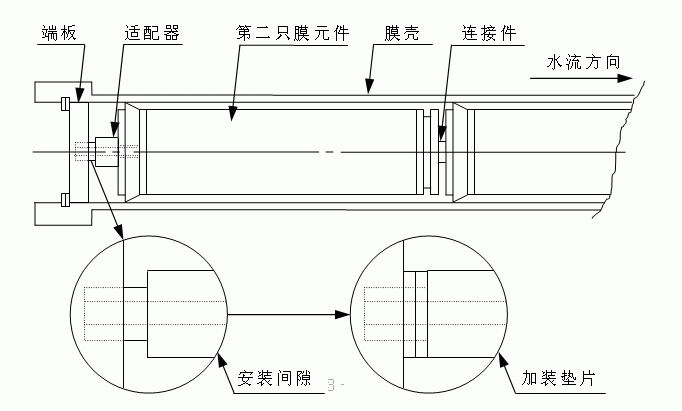

图-3 安装间隙调整垫片

(6)最后在最后安装的膜元件集水管上安装产品适配器。最终应确认膜元件与适配器、膜元件及连接件完全紧密连接,然后将浓水侧端板与膜壳连接。端板的连接方法请参照膜壳生产厂的使用说明书。

(7)完成浓水侧端板的安装后,应再次从进水侧向浓水侧推动膜元件,保证其完全紧密连接,然后再进行进水侧端板的安装,安装进水侧端板时应注意测量端板与适配器之间的间隙,并通过叠加硬质塑料垫片消除存在的间隙(见图-3)。端板的连接方法请参照膜壳生产厂的使用说明书。

2、膜元件的拆卸与保存

(1)拆下膜壳周围连接的管道,卸下膜壳两端端板。

(2)将膜元件从膜壳的进水侧向膜壳的浓水侧推动,在膜壳的浓水侧依次将膜元件一支一支取出。当膜壳内安装有多支(2-6支)膜元件时,取出膜元件时需要进水侧使用集水管退出棒增加在膜壳内推动的距离。(禁止使用坚硬的金属棒)。

(3)膜元件的保存方法如表-2所示。若不严格遵守保存规定,可能会导致膜元件的再使用性能下降。

表-2 保存膜元件时的注意事项

|

序号 |

注意事項 |

理由 |

对性能的影响程度 |

|

1 |

彻底清洁膜元件后,将其密闭浸泡在含有1升 1%浓度亚硫酸氢钠溶液的塑料袋中。 |

若将膜元件在污染状态下保存,或在使用一段时间后停用时使其干燥,都会影响膜元件再次使用时的性能。 |

高 |

|

2 |

保存在5-35℃室内阴暗处。 |

保存温度超出5-35℃范围外会导致膜元件再次使用时的性能下降。 |

高 |

|

3 |

尽量避开5℃以下保存,严禁膜元件结冰。 |

结冰会导致膜元件内的保护液体积膨胀,膜元件再次使用时的性能可能会下降。 |

非常高 |

二、系统的运行及停止

1、初次运行

(1)高压泵前安装保安过滤器

为防止金属屑、异物、沙粒、纤维进入到膜组件内,运行开始前请在高压泵前安装保安过滤器(5mm以下),并确认保安过滤器内的滤芯已经正确安装。

(2)系统运行前管道冲洗

为防止系统运行时装置内残留异物(金属屑、焊接屑、机械油、粘结剂等)进入到膜元件中,在安装膜元件前要充分清洗管道和装置。通过冲洗,去除管道内残留的金属屑、焊接屑,通过酸洗去除管道内的铁锈,碱洗去除机械油。一切杂质都被去除后,最后再用清水冲洗装置直至排水呈中性。建议冲洗后的排水使用SDI滤膜过滤,通过确认过滤后滤膜的表面状况来掌握冲洗效果。

(3)进水的SDI值

合格的预处理水需要去除胶体、有机物、铁、细菌等物质,防止膜表面产生污染,预处理产水通常要求SDI值≤5。要定期检测SDI值,发现超出正常值后要重新调整预处理的运行。但是SDI值仅仅是监测污染指标的一个指标,即SDI值是0.45mm孔径膜片的过滤性能数值化表现。当含有较多0.45mm以下悬浮物质时,即使SDI值在4以下,也会发生反渗透膜表面被污染的现象。尤其需要注意单支膜元件的回收率过高或膜元件内流速过低都会加速颗粒物质在膜元件表面的沉积。

注1:推荐单支膜元件回收率≤15%;

注2:推荐浓水:产水≥5:1。

(4)进水的残留余氯

通常要求运行时进水的残留余氯含量≤0.05mg/L。进水中残留余氯浓度若超过该要求会造成膜元件被氧化而导致脱盐率下降。若进水中有残留余氯,请用SBS(亚硫酸氢钠)中和。若残留余氯为1mg/L,对应需要使用1.8-3mg/L的SBS。

(5)进水pH

进水pH若超出以下范围,可能会导致膜元件性能下降。

表-3 膜元件的正常运行pH值范围

|

供給水条件 |

pH范围 |

|

正常运行的进水pH |

2-10 |

(6) 进水温度

运行时进水温度应在45℃以下。若进水温度超过此范围,可能会引起膜元件性能下降。

(7)低溶解度盐类

为防止膜表面难溶盐类结垢,可以调节pH值、进行软化处理或添加阻垢剂等方法解决。另外可通过计算朗格利尔指数来防止发生碳酸钙结垢现象。

(8)硅酸类、二氧化硅

为防止膜表面二氧化硅结垢,通过预处理去除二氧化硅、调节pH值、调节温度或添加硅分散剂等方法防止在浓水侧出现二氧化硅结垢。

(9)确认好(1)-(8)注意事项后,开始安装膜元件。

(10)全部开启浓水及产水阀门。

(11)RO装置的冲洗

RO装置进行冲洗时应以低压低流量排出残留在膜元件及膜壳内的空气,进水泵启动后慢慢打开RO装置的进水阀门调节流量。直至浓水管出口或流量计不再有气泡冒出时将流量逐渐升高,冲洗30分钟左右。在冲洗过程中需要检查阀门管道是否有泄漏。浓水及产水全部排出,冲洗过程中不需要添加阻垢剂等药品,如进水中残留余氯则要充分添加SBS。

表-4 RO装置低压冲洗运行条件

|

规格 |

压力 |

进水流量 |

|

8英寸膜壳 |

≤0.3 bar |

7.2-12.0 m³/h |

|

4英寸膜壳 |

≤0.3 bar |

1.8-2.5 m³/h |

当进水泵的大小不能达到上述运行要求时,应尽量采用低压高流量的方式进行冲洗,清洗中浓水侧及产水侧的阀门不能全部关闭,如果关闭产水侧的阀门则会造成膜元件的破裂。

(12)高压泵启动前,通过调节高压泵出口的阀门开度,防止瞬间的高流量和高压力损伤膜元件。

(13)启动高压泵后尽量以均匀地速度开启进水阀门,逐渐提升RO装置的进水压力,使浓水流量达到设计值。

(14)一边调节高压泵出口的RO装置进水阀,一边慢慢关闭RO装置浓水阀。在保持浓水流量的同时,注意产水流量的上升,并逐步调节使回收率达到设计值。添加阻垢剂等药品的计量泵要在关闭浓水阀的同时开启,确认添加药品的添加量并测定进水pH值。

(15)RO装置连续稳定运行一小时后,测定产水电导并进行水质分析,将合格的RO装置产水引入产水箱内,并记录RO装置的初始运行数据。

注:RO装置运行24小时内,禁止使用甲醛与膜元件接触。

2、日常系统的启动

除冲洗以外的设备停运后,再次启动时请按以下顺序操作进行。

(1)启动

浓水侧及产水侧阀门全部打开,关闭进水阀门后启动高压泵。慢慢打开进水阀门,使流量增加到冲洗流量,保持1分钟以排除膜壳内的空气。

(2)运行调整

逐渐调节高压泵出口的RO装置进水阀,一边慢慢关闭RO装置浓水阀。在保持浓水流量等于设计值的同时,注意产水流量的上升,并逐步调节使回收率达到设计值。

3、停止运行

(1)关闭进水泵:

逐渐关闭RO装置的进水阀,直到进水阀全部关闭,停止高压泵。如果高压泵采用变频控制,则可以采用变频器控制高压泵逐渐减速至停机。

(2)冲洗

确认浓水阀和产水阀全部打开。启动冲洗进水泵,逐渐打开进水阀门,直至流量达到设定值。冲洗五分钟,将RO装置内的浓水替换成冲洗水。海水淡化系统关闭时,建议用RO产水冲洗系统,以便置换系统内的高浓度海水。不允许系统停运时不冲洗系统,而使高浓度海水停留在RO装置内。

(3)停止运行

进水阀逐渐关闭,全部关闭后停止高压泵的运行。如设备长时间停止运行时,请参照7.3 3。

4、注意事项

(1)起动及停止

起动及停止时,流量和压力会有一定幅度的变动。剧烈的流量及压力冲击可能会导致膜元件破裂。故在起动和停止操作时需要RO装置进水阀缓慢启闭。

(2)进水中的残留余氯

进水中残留余氯会氧化膜元件聚酰胺层,因此需要使用SBS来中和进水中的残留余氯,并将其控制其≤0.05mg/L时设备才能运行。当进水中存在过渡金属时(如Fe, Mn等),余氯对膜的氧化作用将会加剧。因此进水中存在过渡族金属时,应确保进水中不含余氯。

(3)产水侧压力(背压)

产水侧压力高于进水侧压力0.5bar以上时,膜片粘接处会受到物理性损伤。背压发生在反渗透设备阀门开闭的瞬间。例如,系统停止运行时,在关闭进水泵前关闭产水阀通常会发生背压现象。充分确认阀的开闭及压力的变动,保证运行过程严禁产水侧背压现象的发生。

产水管道若高于膜壳上部5m以上,系统停止时产水侧落差(0.5bar)会从产水侧施力给进水侧。即发生产水侧背压现象,导致膜片粘接处撕裂。因此在管路安装时要注意进水管与产水管的垂直高程差,同时要注意产水管道与膜壳之间的高程差。

三、运行管理

1、预处理系统管理

RO预处理主要目的是去除各种污染物,当RO预处理做得不够完善时,会影响到RO系统的正常运行。而在每天的运行管理中通过数据记录、计算、分析和对比,及时发现问题也是非常重要的。

监测预处理系统运行的指标是RO进水的浊度、SDI、pH值和电导率等。若监测指标远远大于日常测定值,则可证明预处理或水源出现异常。则需要对预处理系统重新调整使其恢复到正常值。

表-5 预处理系统管理

|

项目 |

监测数据 |

故障及采取措施 |

|

残留余氯 |

≥0.05mg/L |

导致膜元件被氧化,加入SBS(亚硫酸氢钠) |

|

SDI |

≥5 |

导致膜元件迅速堵塞,调整预处理效果 |

|

pH |

≥8.5或更高 |

导致结垢及脱盐率下降,调整加药泵 |

|

pH |

≤6.0或更低 |

导致脱盐率下降,调整加药泵 |

|

保安过滤器压差 |

压差急剧上升 |

导致膜元件迅速堵塞,调整预处理效果 |

|

电导率 |

迅速上升 |

查明电导率变化原因 |

表-6 二段RO装置运行日常管理用监测项目

|

序号 |

测定项目 |

记号 |

单位 |

有效数字 |

|

1 |

产水流量 |

Qp |

m³/h |

小数点后1位 |

|

2 |

浓水流量 |

Qc |

m³/h |

小数点后1位 |

|

3 |

第一段压力 |

P1 |

Bar |

小数点后1位 |

|

4 |

第二段压力 |

P2 |

Bar |

小数点后1位 |

|

5 |

浓水侧压力 |

P3 |

Bar |

小数点后1位 |

|

6 |

产水压力 |

P4 |

Bar |

小数点后1位 |

|

7 |

进水电导 |

ECf |

联系衡美

传真:0318-2987119  Copyright © 衡水衡美水处理设备有限公司 All Rights Reserve. Design By laoshang

Copyright © 衡水衡美水处理设备有限公司 All Rights Reserve. Design By laoshang

|